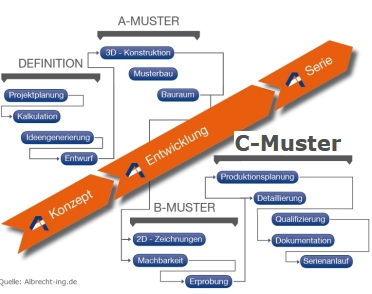

C-Muster im Entwicklungsprozess

C-Muster werden per Definition mit Serienwerkzeugen hergestellt.

Werkzeugfallende Teile

Wenn die C-Muster vorliegen, ist ein großer Meilenstein im Projekt erreicht. Die Serienwerkzeuge haben erste Bauteile produziert.

Zu dieser Zeit warten alle an der Entwicklung beteiligten Personen auf diese Teile. Die Versuchsabteilung braucht händeringend Testmuster für Erprobung und Qualifizierung. Die Fertigung kann endlich Vorrichtungen und Prüfmittel abstimmen. Die Entwickler wollen sehen, ob alles funktioniert. Die Zeit drängt zum Serienstart und der Kunde auch.

Erste C-Muster – auch „erste werkzeugfallende Teile“ genannt – sind ungeprüft und ohne Korrekturen. Es sind Spritzteile, die bei der ersten erfolgreichen Abmusterung mit der Spritzgussmaschine „aus dem Werkzeug gefallen“ sind, so wie das später in der Serienfertigung auch sein wird. Sie sind meist noch mit kleinen Fehlern und Maßabweichungen behaftet, liefern aber schon wertvolle Aussagen darüber, ob alles funktioniert und zusammenpassen könnte, wie geplant.

Letzte Korrekturen vor der Serie

Korrekturen und Abstimmungen mit anderen Teilen kommen in der C-Musterphase – nicht mehr so häufig – aber doch noch vor. Konzeptänderungen wären allerdings fatal und kritisch für den Serienstarttermin.

C-Muster durchlaufen alle für die Serie geplanten Prüfungen, sie müssen sich damit für die Serie qualifizieren. Erst wenn diese umfangreiche Qualifizierung bestanden ist, dürfen die Teile in Serie verbaut werden. Sie sind dann keine Musterteile mehr, sondern Serienteile.

Feinheiten & Reifegrade

Manche Unternehmen definieren für ihre Prozesse weitere Musterbezeichnungen. Da kann die Rede sein von D-Mustern und E-Mustern. Gemeint sind dann höhere Reifegrade, die beispielsweise korrigiert oder ausgemessen sind. Solche Feinheiten werden in den Unternehmen unterschiedlich gehandhabt.

Serienwerkzeuge verursachen hohe Investitionen und benötigen viel Zeit für die Herstellung. Diese Zeit bis zur Fertigstellung der Betriebsmittel macht in jedem Entwicklungsprozess einen Großteil der Projektlaufzeit aus.