Musterteile in der Produkt-Entstehung

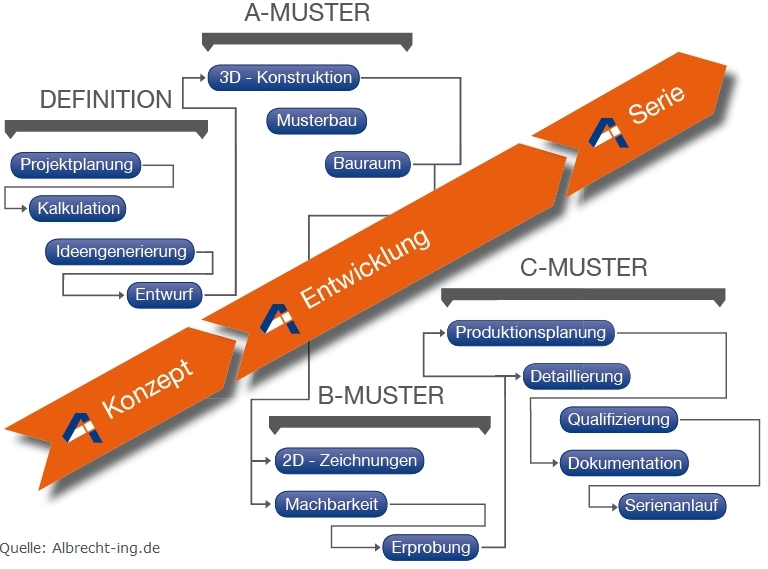

Prinzipieller Projektablauf einer Produktentwicklung

Im professionellen Entwicklungsprozess haben Musterteile ihren festen Platz. Tests von reifenden Musterständen begleiten die Entwicklung passend zum steigenden Entwicklungsreifegrad.

Die Phasen im Entwicklungsprozess verlaufen zeitlich versetzt und jederzeit koordiniert. Frühe Testergebnisse mit A- und B-Mustern nehmen Einfluss auf nachfolgende Entwicklungsschritte.

Lesen Sie mehr über A-Muster